压焊钢格栅节点连接强度试验研究

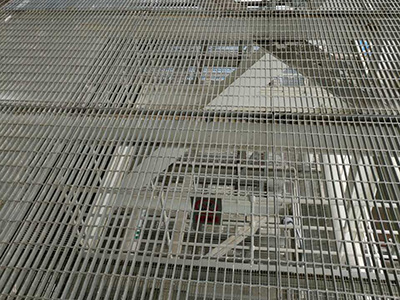

压焊钢格栅作为一种现代化的建筑和工业材料,以其优良的承载性能和耐用性在各个领域得到广泛应用。为了评估压焊钢格栅的结构安全性,节点连接的强度至关重要。本文将围绕压焊钢格栅节点连接的强度试验进行深入探讨,分析其试验方法、试验结果以及在工程应用中的重要性。

试验方法

在节点连接强度试验中,通常采取静载荷和动态荷载两种试验方式。静载荷试验主要通过逐步施加荷载,直至节点连接出现破坏,从而记录下**承载能力及其对应的变形情况。动态荷载试验则模拟实际使用环境中可能出现的冲击力,主要用于评估节点连接的韧性和抗疲劳性。

试验过程中,样本的选取和试验装置的配置都需满足一定的标准。一般而言,样本应包括不同材料和连接方式的多种组合,以确保试验结果具有代表性。试验装置通常包括荷载施加系统和变形测量系统,这一组合保证了荷载施加的准确性和变形情况的实时监测。

试验结果

通过对压焊钢格栅节点连接的强度试验,研究者可以获得一系列的数据,包括**承载力、破坏模式及节点的变形特征等。结果显示,节点的几何形状及焊接工艺均对连接强度产生显著影响。例如,节点的焊接质量及其热影响区的显微组织变化会直接影响强度表现。

连接的形式(如点焊或缝焊)也展现出不同的强度特征。试验结果表明,在相同工艺条件下,缝焊连接的节点相比点焊连接具有更高的抗拔力和抗剪切力。这一发现为实际工程设计提供了重要的参考依据。

工程应用的重要性

压焊钢格栅广泛应用于桥梁、平台及各种工业设施中,其节点连接的强度直接影响到整个结构的安全性。强度试验不仅帮助设计师验证设计方案的合理性,更为施工过程中的质量控制提供了科学依据。

在实际应用中,节点连接的强度若不足,可能导致结构的早期失效,甚至引发安全事故。在设计和施工过程中,工程师应充分考虑试验结果,合理选择节点连接的形式与工艺,以确保整体结构的可靠性。

未来研究方向

在现有的试验研究基础上,未来可进一步探讨新的材料和连接技术对节点强度的影响。新型合金材料和自动化焊接技术的引入,可能为压焊钢格栅的应用开辟新的方向。

同时,随着智能科技的发展,未来的试验研究将逐步向智能化、自动化方向迈进。利用传感器和数据采集技术,实时监测节点连接的受力情况,将为结构健康监测技术的进步提供支持。

压焊钢格栅节点连接强度的试验研究不仅为结构设计和施工提供了数据支持,还为未来的工程应用和技术创新奠定了基础。通过不断深化对节点连接强度的研究,有望提升压焊钢格栅在各类工程中的应用安全性和稳定性。