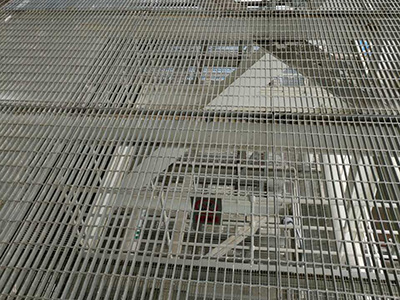

镀锌格栅板广泛应用于建筑、化工、运输等领域,因其具有良好的承载能力和耐腐蚀性而备受青睐。在制造过程中,激光切割技术因其高精度和高效率成为了主要的切割方式。然而,激光切割的效果高度依赖于工艺参数的设置,因此对镀锌格栅板的激光切割工艺参数进行优化显得尤为重要。

优化激光切割工艺参数的首要任务是确定合适的激光功率。激光功率越高,切割速度通常可以增加,但如果过高则可能导致切割面粗糙,甚至烧伤材料。合理选择激光功率范围尤为重要。一般而言,中等的激光功率适合于镀锌格栅板的切割,能够在确保切割质量的前提下提高生产效率。

切割速度是另一个重要的参数,直接影响到切割的质量与效率。切割速度过快可能导致镀锌格栅板无法完全切割穿透,而过慢则会增加热影响区,从而影响切割面的光滑度。在实际操作中,可以通过实验不断调整切割速度与激光功率的组合,找到**优设置。例如,初步的实验可以设置为适中的切割速度,然后逐步进行调整,以观察对切割效果的影响。

焦点位置同样对激光切割性能有显著影响。焦点位置的设置决定了激光光斑的大小,若焦点过高或过低,都可能导致切割效果不理想。通常情况下,焦点要设置在镀锌格栅板表面或略微偏低的位置,这样可以确保激光能量有效集中,并获得**佳的切割效果。定期对激光切割设备进行维护和调整,也有助于保持焦点位置的准确性。

气体辅助切割是提高激光切割质量和效率的有效手段。选择合适的辅助气体和流量,不仅可以提高切割速度,还能改善切割面的质量。一般情况下,氧气切割可以用来切割金属材料,能提高切割速度和产率;而氮气则可以用于降低金属的氧化,提高切割边缘的光洁度。选择适当的流量也十分关键,流量过高会造成不必要的浪费,流量过低则可能影响切割效果。合理设置气体流量也是工艺参数优化的重要环节。

材料厚度也是影响激光切割效果的重要因素。通常情况下,厚度越大的材料,对激光的能量需求越高。在进行镀锌格栅板的切割时,需要根据实际的厚度情况,调整激光功率、切割速度和焦点位置。这种针对性调整不仅能够确保切割质量,还能提高生产效率,减少能耗。

操作人员的经验和技能也是影响激光切割效果的关键因素。熟练的操作人员能够根据切割情况灵活调整工艺参数,及时发现并解决问题,这对于保证切割质量至关重要。定期对操作人员进行培训,提高其对设备性能和工艺参数的理解,是实现工艺参数优化的重要途径。

镀锌格栅板的激光切割工艺参数优化是一个多方面的综合性问题。通过合理设置激光功率、切割速度、焦点位置、辅助气体流量等参数,以及加强操作人员的培训和经验积累,可以显著提高激光切割的质量和效率。持续的实践和,将为镀锌格栅板的激光切割技术发展提供重要的支持与指导。