压焊钢格板表面喷塑工艺参数优化

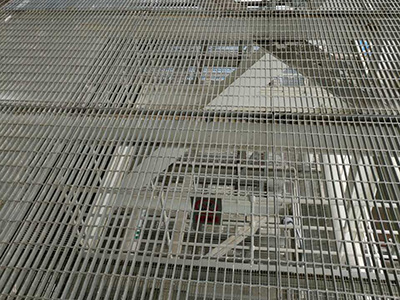

压焊钢格板因其优良的承载能力和通透性广泛应用于各类工业和建筑领域。为了提升其耐腐蚀性和美观性,喷塑工艺成为一种常见的表面处理方式。然而,喷塑效果的优劣直接依赖于喷塑工艺参数的合理优化。本文将探讨压焊钢格板表面喷塑的工艺参数优化策略,以期提高喷塑质量和降低生产成本。

喷塑前的预处理是关键步骤。对压焊钢格板表面的清理程度会显著影响喷塑的附着力。常见的预处理方法有机械清理、酸洗和磷酸盐处理等,其中,酸洗能有效去除表面氧化皮和污垢,提高后续喷塑的附着能力。在选择预处理方法时,应考虑材料的特性和**终用途,确保表面处理后的钢格板达到理想的基材状态。

喷塑材料的选择对成品的性能有着重要影响。常用的喷塑材料主要包括聚酯、环氧树脂和氟碳涂料等。每种材料的耐候性、耐化学腐蚀性和附着力等都会有所不同。在实际生产中,需根据压焊钢格板的使用环境来选择合适的喷塑材料。例如,在化工厂的环境中,选择化学耐受性较好的环氧树脂可能更为合适。

在喷塑参数中,喷涂压力和喷涂距离是两个重要的因素。喷涂压力直接影响涂料的雾化效果,过高或过低都会导致涂料附着不均匀,影响美观和耐用性。一般而言,喷涂压力控制在0.3-0.6 MPa之间较为适宜。喷涂距离则直接影响涂层的厚度,距离过大可能导致涂层过薄,增加了后续耐腐蚀性的风险,而距离过小又可能导致涂料过量,造成涂层流挂。找到合适的喷涂距离(通常在20-30厘米之间)是非常重要的。

喷塑的固化工艺也是优化的重要环节。固化温度和时间会直接影响喷塑层的物理和化学性质。通常情况下,固化温度控制在180-220℃之间,固化时间根据涂层厚度通常在20-30分钟。在固化过程中,合理的时间和温度的搭配能确保喷塑层的均匀性和稳定性,提升整体性能。

喷塑的后期检验和处理不可忽视。喷塑后的钢格板需要经过严格的检测,以确保涂层的附着力、完整性以及外观质量。常见的检测方法包括拉拔测试和外观检查。如发现问题,应及时进行修复或重新喷塑,以确保成品符合标准。

压焊钢格板表面喷塑工艺的参数优化是一个系统的过程,涉及预处理、喷涂材料的选择、喷涂压力及距离的控制、固化工艺的设计等多个环节。通过对这些工艺参数的优化,不仅能够提高喷塑产品的质量,延长使用寿命,同时也能提升生产效率,降低成本。对于制造企业而言,持续关注并优化喷塑工艺参数,无疑是提升市场竞争力的重要手段。