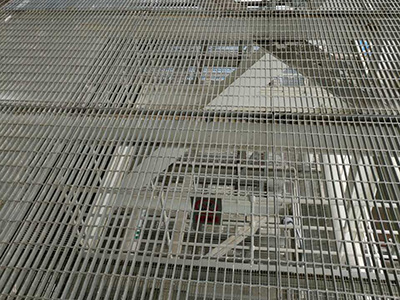

在钢格板批发过程中,焊接残余应力的管理是一个重要而复杂的问题。焊接是钢格板制造过程中不可或缺的工艺,而焊接过程中产生的残余应力,若未得到有效控制,可能会导致产品的变形、焦脆或者开裂等一系列质量问题,因此在焊接结束后,残余应力的消除显得尤为重要。

焊接过程中,热输入的不均匀性往往会导致材料的热膨胀和冷却收缩不一致,从而产生残余应力。这种应力不仅会影响钢格板的物理性能,还可能在长期使用中引发疲劳问题。在钢格板的批发及使用环节,采取合理的焊接残余应力消除方法至关重要。

一种常见的消除方法是采用热处理工艺。热处理可以通过加热焊接接头至一定温度,然后缓慢冷却,从而有效地消除焊接过程中的残余应力。此方法的优点在于能够整体提高焊接接头的强度和韧性。虽然热处理会增加生产成本,但其对**终产品性能的改善,往往是值得的。

除了热处理,适当的机械加工也是消除残余应力的有效手段。经过焊接的钢格板可以经过切割、磨削等机械加工步骤,帮助去除与残余应力相关的部分材料。这种方法的灵活性较强,可以根据具体情况调整加工方式和加工量,减少应力集中。

在焊接过程中,合理选择焊接工艺与焊接参数也是减少残余应力的重要措施。例如,应用合适的焊接顺序和焊接速度,可以使得焊接热影响区的宽度保持在合理区间内,进而降低焊接过程中的温度梯度,减少产生残余应力的可能性。选择合适的填充材料和保护气体,也会在一定程度上影响焊接所产生的残余应力。

焊后冷却的管理同样不可忽视。为了防止由于冷却过程过快而导致的变形和应力集中,可以通过控制冷却速度、采取均匀的冷却方法等手段来降低焊后残余应力。这一方面可以利用水源、风扇或者其他冷却装置,另一方面也可以通过技巧性的加保温措施来缓慢冷却焊接结构,避免骤冷。

对于大型的钢格板,监测焊接过程中的温度变化是非常必要的。在焊接前、中、后阶段,使用红外测温、热电偶等测量工具进行温度记录,能够帮助及时判断焊接是否达到设定的技术要求。通过数据分析,可以优化焊接方案,减少残余应力。

随着技术的发展,新材料的应用也为焊接应力的消除提供了新的方向。一些新型合金材料在焊接时表现出较好的抗应力特性,使得焊接后的残余应力大幅降低。研发和推广这些新材料对提升钢格板的整体质量具有深远的影响。

在钢格板批发过程中,焊接残余应力的消除涉及多个方面的工作,包括热处理、机械加工、焊接工艺选择、焊后冷却管理及材料创新等。通过合理的管理与技术手段,可以**限度地减小残余应力对钢格板质量的影响,从而提高其在各领域的应用效果和安全性。信心与关注将帮助制造商和消费者共同推动钢格板行业的健康发展。