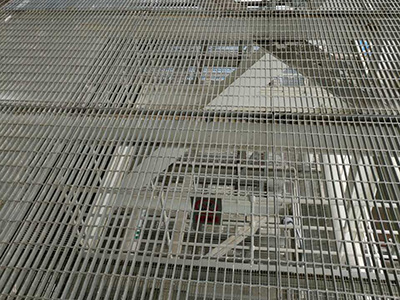

在钢格板的批发过程中,镀锌工艺的运用极为广泛,其主要目的是提高钢格板的耐腐蚀性和使用寿命。镀锌工艺的关键在于对其参数进行有效而智能的调控,以确保**终产品的质量和性能。

镀锌的过程通常包括热浸镀锌和电镀锌两种方法。其中,热浸镀锌因其镀层厚度和附着力较强而被普遍应用。在这一过程中,钢格板需要经过一系列的预处理、镀锌及后处理工序。每一个步骤都对镀锌效果产生影响,因此智能调控镀锌参数尤为重要。

在镀锌前的预处理阶段,钢格板需要进行清洗和除油,以去除表面的杂质和油污。这一环节的温度、时间以及所用清洗剂的配比都是影响后续镀锌质量的关键因素。近年来,通过引入智能化控制系统,这些参数可以实时监测并调整,确保每个钢格板在进入镀锌前达到**佳的清洁度。这种智能调控不仅提升了生产效率,也减少了因表面处理不当所导致的镀锌缺陷。

在镀锌过程中,镀锌液的温度、浸入时间等参数同样至关重要。镀锌液的温度需要保持在一定范围内,以便实现均匀的镀层效果。如果温度过高,可能导致镀层厚度不均或产生气泡;而温度过低则可能导致镀层质量下降。通过智能传感器实时监测镀锌液的温度,并结合实时数据分析,可以动态调整加热装置的运行状态,确保镀锌过程的稳定性。

泡沫控制也是镀锌工艺中一个不可忽视的环节。镀锌液中的泡沫会妨碍镀层的均匀附着,甚至在别的地方形成“冷镀斑”。借助现代技术,生产线可配置智能泡沫监控系统,及时发现并调整泡沫产生情况,确保镀锌液的稳定性,从而保证镀层的均匀性和质量。

在镀锌后的冷却和后处理阶段,镀锌层的干燥和固化同样需要**控制。钢格板在冷却过程中的冷却速度以及环境湿度也是影响镀层品质的重要因素。利用智能监控系统,生产线可以实时调整风扇的工作状态,确保钢格板均匀降温,防止局部应力集中造成的裂纹或脱落。

智能调控镀锌工艺参数能够有效提升钢格板的质量与耐用性,通过**控制每个环节的参数,不仅优化了生产流程,还降低了生产成本。这种**的技术手段,为钢格板的批发企业提供了一种新的竞争优势,使其在市场中稳步前行。未来,随着行业不断发展,智能化程度的提高将推动镀锌工艺的持续进步,使得钢格板的生产更加高效和稳健。